Nhông xích và động cơ giảm tốc

Nhông xích và động cơ giảm tốc cải tiến chắc chắn cùng với các công nghệ truyền động khác làm tăng thách thức trong các ứng dụng chế biến gỗ đòi hỏi khắt khe.

Các ứng dụng trong ngành gỗ rất đa dạng và đòi hỏi khắt khe — bao gồm các hoạt động tách vỏ, cưa, khoan, phay và mài. Máy móc được sử dụng trong các quy trình này cũng như các bộ phận và hệ thống điều khiển chúng phải đủ năng động và mạnh mẽ để chịu được các điều kiện khắc nghiệt liên quan đến tải trọng sốc cao, tốc độ thay đổi và thời gian hoạt động dài. Khó khăn nhất trong tất cả là sự hiện diện của nhiều bụi bẩn và dăm gỗ.

Không phải tất cả các công nghệ truyền động đều đáp ứng được thách thức. Đó là lý do tại sao điều quan trọng là phải biết các tiêu chí thiết kế có thể tạo ra hoặc phá vỡ hiệu suất trong các ứng dụng này và chỉ định các thành phần cân bằng giữa tính linh hoạt, độ bền vật liệu và khả năng chống nhiễm bẩn.

Như chúng ta sẽ khám phá, các công nghệ truyền động phù hợp cho các ứng dụng chế biến gỗ bao gồm bánh răng xoắn ốc và bánh răng côn có vỏ không thể đảo ngược; bánh răng có chu vi phân đoạn lớn được làm từ gang dẻo đã qua xử lý nhiệt hoặc ADI ; và động cơ giảm tốc cũng như truyền động băng tải trục vít với nhiều khu vực bịt kín chống lại chất gây ô nhiễm. Nhớ lại từ các nguyên tắc cơ bản của khoa học vật liệu rằng austempering là một kiểu xử lý nhiệt sắt có hàm lượng carbon cao để tạo ra bainite có độ bền cao và cứng.

Năng suất gỗ nhiều hơn với bánh răng linh hoạt

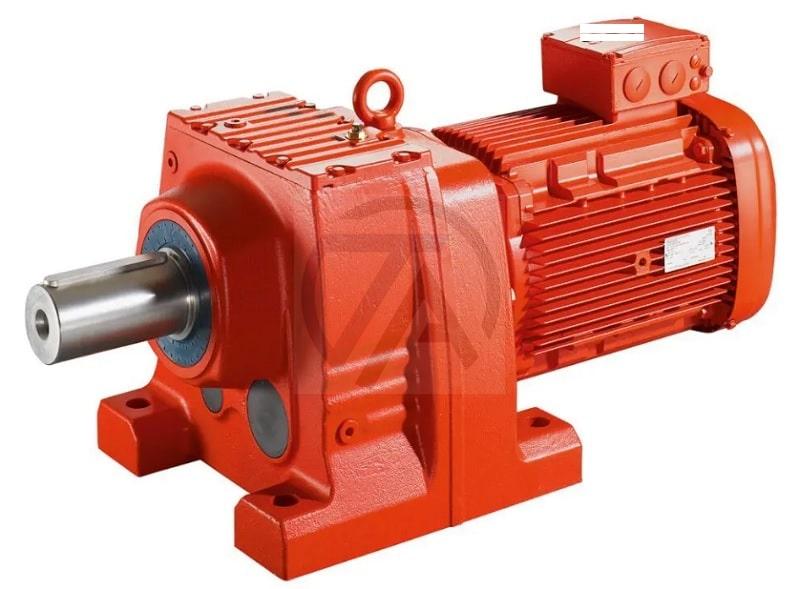

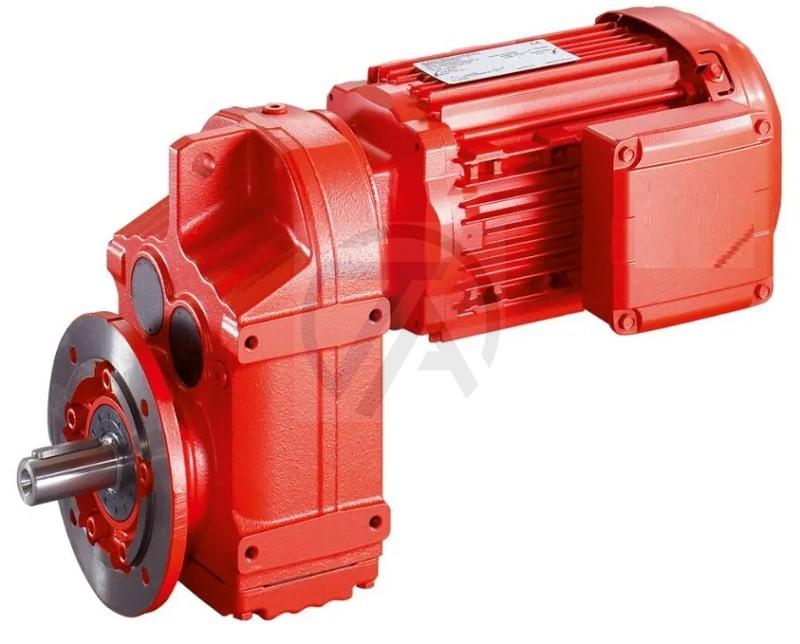

Máy chế biến gỗ, vận chuyển, cất giữ và chọn gỗ cần có bộ truyền động mạnh mẽ, linh hoạt và đáng tin cậy. Đối với một giải pháp phổ quát, một số bánh răng xoắn ốc và xoắn ốc công nghiệp nhất định có vỏ không thể đảo ngược phù hợp với cả hai vị trí trục trái và phải. Những thiết kế như vậy làm giảm các biến thể bánh răng cần thiết và chi phí tồn kho. Đó là bởi vì bánh răng cung cấp nhiều hướng lắp đặt khác nhau giúp giảm số gói ổ đĩa dự phòng được lưu trữ tại chỗ để bảo trì.

Thiết kế này cần bao nhiêu mô-men xoắn? Ngoài tính linh hoạt và độ nhiễm bẩn của thiết kế, hãy tìm các bộ truyền động có công suất cao. Các bánh răng có khả năng cung cấp tới 800 kNm có thể chịu được tải trọng liên quan đến nhiều ứng dụng chế biến gỗ, thường cần từ 175.000 đến 475.000 Nm.

Tiết kiệm thậm chí còn cao hơn nếu một ổ đĩa nhất định cung cấp năng lượng cho một số ứng dụng trong một hoặc nhiều cơ sở. Ví dụ: bộ bánh răng côn xoắn của một ứng dụng có thể có giá 18.000 USD. Nếu ứng dụng cần cả ổ đĩa bên trái và bên phải, một ổ đĩa duy nhất có thể cài đặt theo cả hai hướng có thể tiết kiệm tới 18.000 USD — và giảm việc sử dụng không gian lưu trữ có giá trị.

Trên thực tế, bản chất mô-đun của một số bánh răng như vậy cho phép hàng triệu cấu hình khác nhau giúp các kỹ sư thiết kế đưa ra giải pháp truyền động nhằm đáp ứng tốt nhất các thông số về tốc độ, mô-men xoắn, dấu chân và môi trường của ứng dụng. Các tính năng có thể tùy chỉnh bao gồm nhiều kiểu trục và phạm vi tỷ số truyền rộng — ví dụ: 6:1 đến 400:1.

Tránh thời gian ngừng hoạt động tốn kém trong ngành gỗ

Các tùy chọn thiết bị với độ tin cậy cao nhất là cần thiết trong ngành công nghiệp gỗ và giấy, nơi mà chỉ cần một vài giờ ngừng hoạt động cũng có thể dẫn đến mất năng suất hàng ngàn đô la. Xét cho cùng, thời gian ngừng hoạt động có thể tiêu tốn từ 10.000 USD/giờ đến 400.000 USD/giờ hoặc hơn trong một số ứng dụng nhà máy giấy và bột giấy. Những chi phí này vượt xa những chi phí liên quan đến việc tháo và lắp hộp số thay thế — và những chi phí trên chỉ là tổng số có thể tính toán dễ dàng. Các chi phí khác của thời gian ngừng hoạt động bao gồm thanh toán cho nhân viên sản xuất không hoạt động và các tổn thất liên quan đến trung tâm máy móc không sản xuất.

Nhiều hoạt động trong ngành gỗ được hưởng lợi từ các bộ bánh răng xoắn ốc và vát xoắn ốc có khả năng chịu tải trọng hướng trục và hướng tâm cao. Một số tùy chọn bao gồm vỏ khối một mảnh cho phép lắp ráp ngang, dọc và thẳng đứng; bộ điều hợp động cơ tùy chọn, backstops, hệ thống làm kín, máy bơm cuối trục và giá treo tối đa hóa tính linh hoạt của thiết kế. Khi cần thiết, các hệ thống làm mát được thiết kế theo giải pháp bánh răng có thể loại bỏ nhu cầu sử dụng bộ làm mát bên ngoài tốn kém. Các sản phẩm cũ đã được sản xuất trong nhiều thập kỷ (đặc biệt là những sản phẩm có cơ sở lắp đặt lớn) thường là một lựa chọn phù hợp.

Lợi ích của nhông xích vành đai gang dẻo (ADI)

Nhông xích công nghiệp không thể thiếu trong các ứng dụng chế biến gỗ, vì chúng thường dẫn động các hệ thống quay lớn. Các ứng dụng điển hình bao gồm máy nghiền gỗ xẻ, máy nghiền gỗ và máy tiêu hóa. Các hoạt động này thường dựa trên hai đến bốn phân đoạn máy được lắp ráp lại với nhau.

Vấn đề là bánh răng lớn đi vào thiết bị như vậy thường được chế tạo và xử lý nhiệt trên các máy lớn và đắt tiền. Ngoài những thách thức này, kích thước tuyệt đối của bánh răng có chu vi thiết kế truyền thống (7 đến 15 m) có thể làm giảm chất lượng đúc bánh răng và xử lý nhiệt.

Các bánh răng có biên dạng phân đoạn tránh được các nhược điểm liên quan đến các bánh răng có biên truyền thống. Ví dụ, một số bánh răng biên bao gồm từ 6 đến 14 đoạn giống hệt nhau tương đối nhỏ và dễ xử lý, lắp ráp và lắp đặt. Một số bánh răng có chu vi phân đoạn cũng được làm từ ADI đã đề cập trước đó — một loại vật liệu được Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) và Hiệp hội các nhà sản xuất bánh răng Hoa Kỳ (AGMA) xác định. So với các vật liệu bánh răng truyền thống như gang dẻo hoặc thép đúc, ADI có lợi thế về mặt công nghệ vì nhiều lý do. Không có gì ngạc nhiên khi một số nhà cung cấp động cơ giảm tốc sử dụng các công thức ADI độc quyền để sản xuất các sản phẩm bánh răng có chu vi. Các tiêu chuẩn xác định tính chất cơ học của ADI bao gồm:

- AS A 897M-90 — đặc điểm kỹ thuật tiêu chuẩn cho vật đúc bằng gang dẻo đã qua xử lý nhiệt.

- EN 1564:1997 – xác định cơ sở đúc gang dẻo austempered.

- ISO 17804 – phân loại gang graphit hình cầu ausferritic thành lập.

- AGMA 939 — quy định chi tiết gang dẻo được tôi luyện cho bánh răng.

Những bánh răng này kết hợp một vi cấu trúc có khả năng chống mài mòn cao để đạt được độ bền kéo cao. ADI cũng có độ bền mỏi tiếp xúc trên trung bình do đặc tính làm việc lạnh của nó. Khi được kết hợp với kích thước bánh răng có chu vi thích hợp, các đặc tính này thúc đẩy thiết kế bánh răng nhẹ hơn và nhỏ gọn hơn so với các vật liệu truyền thống. Trọng lượng nhẹ hơn này rất quan trọng đối với các mục đích xử lý và lắp ráp cũng như vận tốc chu vi có thể đạt được (dành riêng cho ứng dụng) của thiết bị. Nói chung, tốc độ sau rơi vào khoảng từ hai đến 10 vòng / phút đối với tốc độ vành cuối cùng.

Có rất nhiều lợi thế công nghệ khác của bánh răng chu vi ADI.

Dung sai bánh răng chặt chẽ: Do có nhiều phân đoạn nhỏ hơn, các bộ phận bánh răng có chu vi riêng lẻ có thể được gia công để có dung sai chặt chẽ hơn. Do đó, thiết bị tổng thể chính xác hơn và chống mài mòn, do đó làm tăng mật độ năng lượng của nó.

Độ chính xác bước răng cao: Các bánh răng có chu vi với nhiều phân đoạn đảm bảo độ chính xác bước ban đầu đáp ứng các tiêu chuẩn AGMA 9. Nhờ độ chính xác cao về kích thước, các bộ phận này giữ độ rung ở mức tối thiểu trong các quy trình của ngành gỗ như tách vỏ, cưa và băm nhỏ.

Đúc bánh răng cao cấp: Nhiều phân đoạn nhỏ hơn của bánh răng có chu vi phân đoạn phù hợp với quá trình đúc chất lượng cao — giảm mức độ tập trung ứng suất có thể phát sinh khi vật đúc nguội đi.

Bề mặt bánh răng nhỏ: Mỗi thành phần bánh răng vành đai được phân đoạn có bề mặt nhỏ hơn so với các bánh răng truyền thống có thiết kế tương đương để có chi phí vật liệu thấp hơn. Điều này cũng cải thiện khả năng tiếp xúc của răng bánh răng, vốn thường trở nên khó bảo trì hơn khi mặt bánh răng càng rộng. Khi tiếp xúc giảm xuống dưới 80%, người dùng cuối phải chuyển sang sử dụng bánh răng xoắn ốc, điều này có thể làm tăng chi phí từ 30 đến 40%.

Dễ dàng xử lý và thay thế: Dễ dàng xử lý các đoạn bánh răng trong nhà máy (trong quá trình sản xuất) và tại nơi lắp đặt bánh răng. Cũng không cần thực hiện bất kỳ sự sắp xếp vận chuyển đặc biệt nào, vì các bánh răng có chu vi được phân đoạn có thể được vận chuyển trong các thùng chứa tiêu chuẩn. Nếu một đoạn bị hỏng, nó có thể dễ dàng thay thế mà không cần phải tháo toàn bộ vòng bánh răng.

Những lợi ích này làm cho bánh răng biên dạng phân đoạn trở thành lựa chọn thiết thực cho các ứng dụng chế biến gỗ và chế biến gỗ cũng như các ngành công nghiệp nặng tương tự như khai thác mỏ, năng lượng, bột giấy và giấy, thép và xi măng. Với kích thước, tải trọng và bôi trơn chính xác, các bánh răng vành đai ADI hầu như không bị mài mòn… ngay cả trong điều kiện vận hành khắc nghiệt của các ngành này.

Niêm phong bộ phận bánh răng để ngăn ngừa ô nhiễm

Như đã đề cập, các quy trình công nghiệp gỗ liên quan đến các điều kiện thử nghiệm như hoạt động ngoài trời và sự hiện diện của bụi bẩn và dăm gỗ. Vì vậy, điều quan trọng là chọn các công nghệ truyền động tích hợp nhiều tính năng làm kín. Ví dụ: một số động cơ giảm tốc có bộ giảm tốc với thiết kế vòng đệm hai mảnh lồng vào nhau cùng với vòng đệm bên trong fluoroelastomer (FKM) xoắn ốc kép (FKM) đã được cấp bằng sáng chế và vòng đệm bên ngoài bằng nitrile hai môi. Điều này tạo ra tổng cộng ba bề mặt bịt kín để tránh các chất gây ô nhiễm. Kết quả là việc trang bị cho các dây chuyền vận chuyển gỗ và máy bóc vỏ có thể chịu được hoạt động ngoài trời mà không cần thêm bất kỳ thứ gì vào tải trọng tổng thể.

Không chỉ động cơ giảm tốc mới có các tính năng làm kín tiên tiến. Truyền động băng tải trục vít (được sử dụng để vận chuyển mùn cưa và dăm gỗ) cũng phải có tính năng làm kín như vậy. Một số ổ đĩa như vậy bao gồm những điều sau đây để bảo vệ thêm chống lại chất gây ô nhiễm và mài mòn:

- Một con dấu hai môi trong mặt bích

- Phớt hai môi trên trục đầu ra của bộ bánh răng

- Vòng đệm mê cung trên trục đầu ra được tạo bởi vòng chữ V và mặt bích

- Phớt đĩa thép NILOS (LSTO) để bảo vệ thêm khỏi bụi mài mòn

Cuối cùng, một số bộ truyền động băng tải trục vít bao gồm một cổng trục xuất cung cấp kênh mỡ cho vòng chữ V và vòng đệm dầu, cũng như đường dẫn để mỡ thừa tự do tẩy sạch trong quá trình tái bôi trơn. Điều đó ngăn chặn áp suất cao có thể phá hủy các con dấu.